立即联系您的 NewwaySMTC 代表! DuncanLi@newwaysmart.com

影响载体注塑失败的主要因素

确定 载体注塑 是指注塑产品的精度,即产品的标准公差、形状公差和外观粗糙度。进行精密注塑成型需要很多相关条件,而 Z 物质就是塑料材料、注塑模具、注塑成型工艺和注塑成型设备这四个基本要素。在规划塑料制品时,应首先选择工程塑料材料,可进行精密注塑的工程塑料必须是机械性能高、标准稳定、抗蠕变性好、耐环境应力开裂的工程塑料。

了解载体注塑成型和载体注塑失败的主要原因

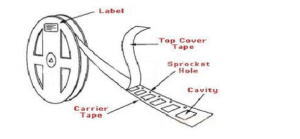

载体注塑g.载带注塑成型还可分为注塑成型法和压铸成型法。注塑机简称注塑机或注塑机,是利用塑料成型模具将热塑性或热固性材料制成各种形状塑料制品的主要成型设备,注塑成型是通过注塑机和模具来实现的。

载体注塑主要是一种热成型方法

载带注塑 主要用于热塑性塑料。它与挤出成型相似,但不同之处在于熔融塑料通过喷嘴进入封闭的模具,在模具中凝固成型。它主要用于生产小型包装盒、日用品和异型件。载体注塑的质量要求颜色、尺寸、结构和外观字样标志要完整一致,保持清洁,包装保护完好。注塑成型的产品最为广泛,只要有模具就可以制作产品,而且非常方便。

影响载体注塑失败的原因应集中在塑料材料和模具上

设计时 塑料制品首先,应选择工程塑料材料,可精密注塑的工程塑料必须是机械性能高、尺寸稳定、抗蠕变性好、抗环境应力开裂的工程塑料。其次,根据所选塑料材料、成品尺寸精度、件重、质量要求和预期模具结构,选择适用的注塑机。在加工过程中,影响精密注塑产品的因素主要来自模具精度、注塑收缩率以及产品的环境温度和湿度变化幅度。

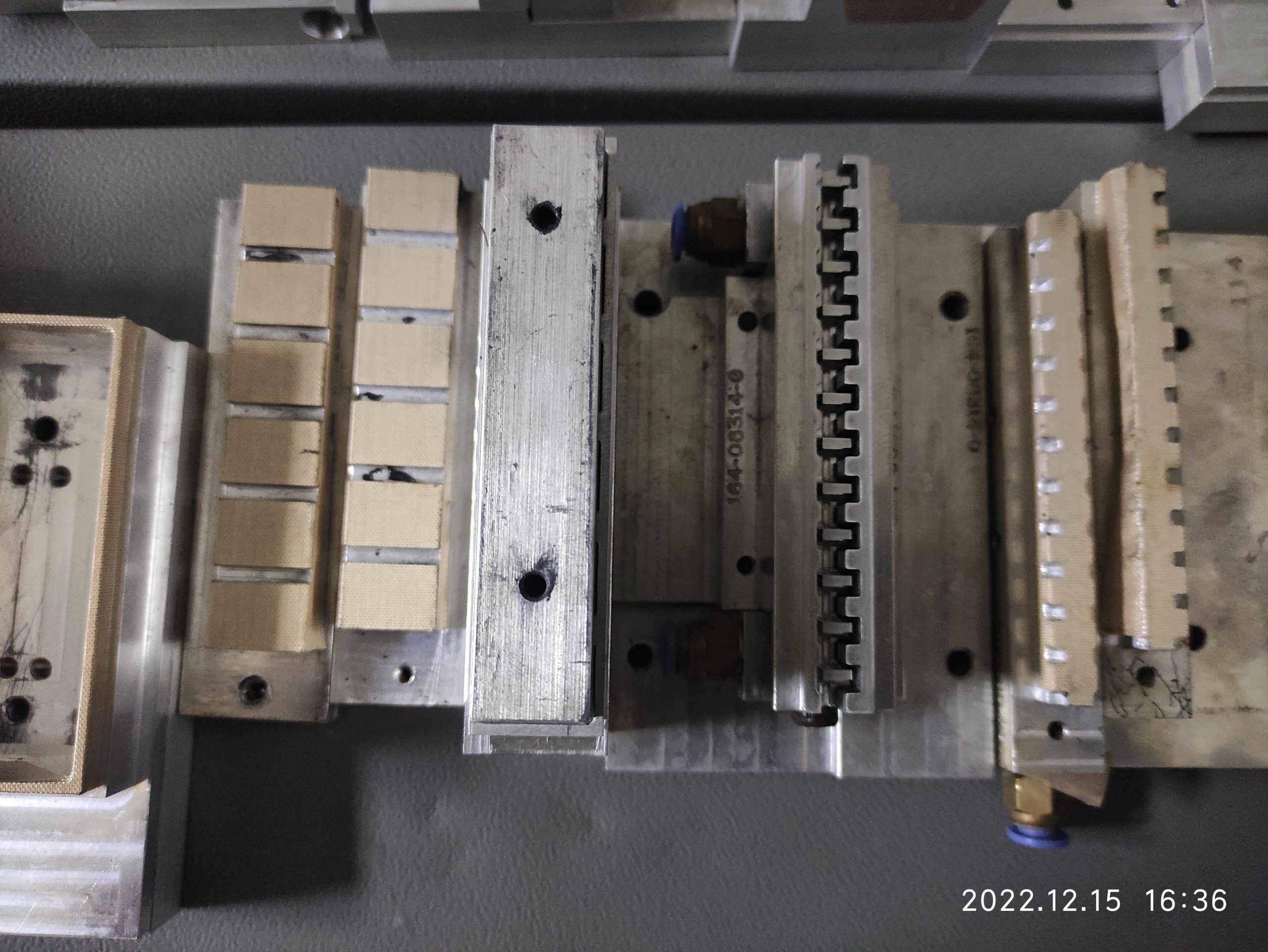

在载体注塑成型中,模具是获得所需质量的塑料制品的关键之一,载体注塑成型的模具应有效满足产品尺寸、精度和形状的要求。然而,即使模具的精度和尺寸相同,由于收缩率的差异,成型塑料制品的实际尺寸也可能不一样。因此,在精密注塑成型技术中,有效控制塑料制品的收缩率非常重要。

影响载体注塑塑料的收缩率

影响塑料收缩的主要因素有热收缩、相变收缩、取向收缩、压缩收缩和弹性恢复,这与精密注塑产品的成型条件或操作条件有关。

因此,在设计模具时,必须考虑这些影响因素与注塑条件及其表观因素之间的关系,如注塑压力与型腔压力和充模速度、注塑熔体温度与模具温度、模具结构与浇口形式和分布,以及浇口截面积、制品壁厚、塑料材料中增强填料的含量、塑料材料的结晶度和取向等因素的影响。上述因素的影响还因塑料材料、其他成型条件(如温度、湿度、持续结晶、成型后的内应力以及注塑机的变化)而异。干法注塑成型是塑料从固态(粉末或颗粒)到液态(熔体)再到固态(产品)的转变过程。从粒料到熔体,再从熔体到制品,中间要经过温度场、应力场、流动场和密度场等的作用。在这些场的共同作用下,不同的塑料(热固性或热塑性、结晶或非结晶、增强或非增强等)具有不同的聚合物结构形式和流变特性。影响上述 "场 "的所有因素必然会影响塑料制品的物理和机械性能、尺寸、形状、精度和外观。

这样,工艺因素与聚合物性能、结构形式和塑料制品之间的内在联系就会通过塑料制品表现出来。对这些内在联系的分析,对于合理制定注塑成型工艺、根据图纸合理设计和制造模具,甚至合理选择注塑成型设备都具有重要意义。精密注塑成型与普通注塑成型在注塑压力和注塑速度方面有所不同。精密注塑通常采用高压或超高压注塑和高速注塑,以获得较小的成型收缩率。